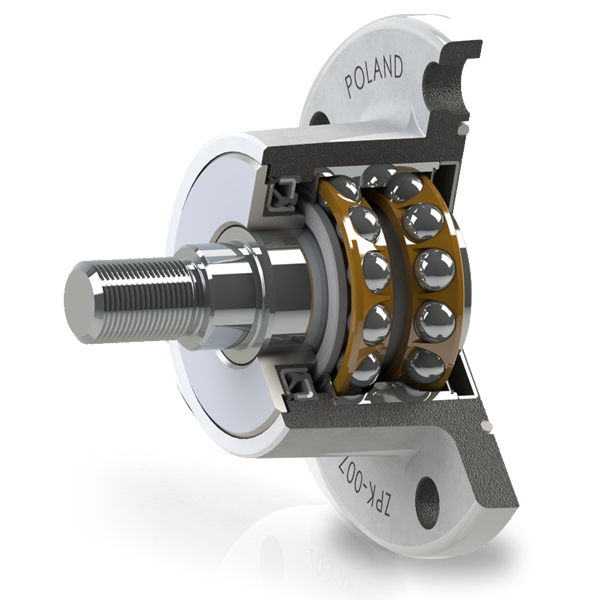

Wykonanie prototypów jest procesem wieloetapowym realizowanym przez wiele komórek organizacyjnych. Proces ten poprzedzają symulacje komputerowe.

Proces produkcji składa się z następujących po sobie faz obróbczych:

- Kucie na gorąco - odkuwki pierścieni łożyskowych kute są na gorąco na automatycznych prasach firmy HATEBUR z prętów podgrzewanych indukcyjnie do temperatury około 1200 °C. Prasa wykuwa je z prędkością 1 odkuwka na sekundę a w trakcie procesu prowadzona jest ciągła rejestracja temperatury prętów.

- Obróbka tokarsko-frezarska - wykonywana jest na automatach CNC. Obrabiarki zapewniają dużą dokładność i powtarzalność wymiarową pierścieni.

Centrum obróbkowe MAZAK VARIAXIS I-500

Tokarka CNC OKUMA LB3000 EXII MYW 450

- Obróbka cieplna detali - hartowanie na wskroś w atmosferze ochronnej oraz hartowanie indukcyjne przeprowadzane są na urządzeniach przystosowanych do pracy ciągłej z automatyczną rejestracją parametrów technologicznych i ciągłym monitoringiem procesu. Podczas hartowania uzyskuje się strukturę martenzytyczną oraz twardość w przedziale od 59 do 64 HRC.

Linia hartownicza - hartowanie na wskroś

Linia hartownicza indukcyjna

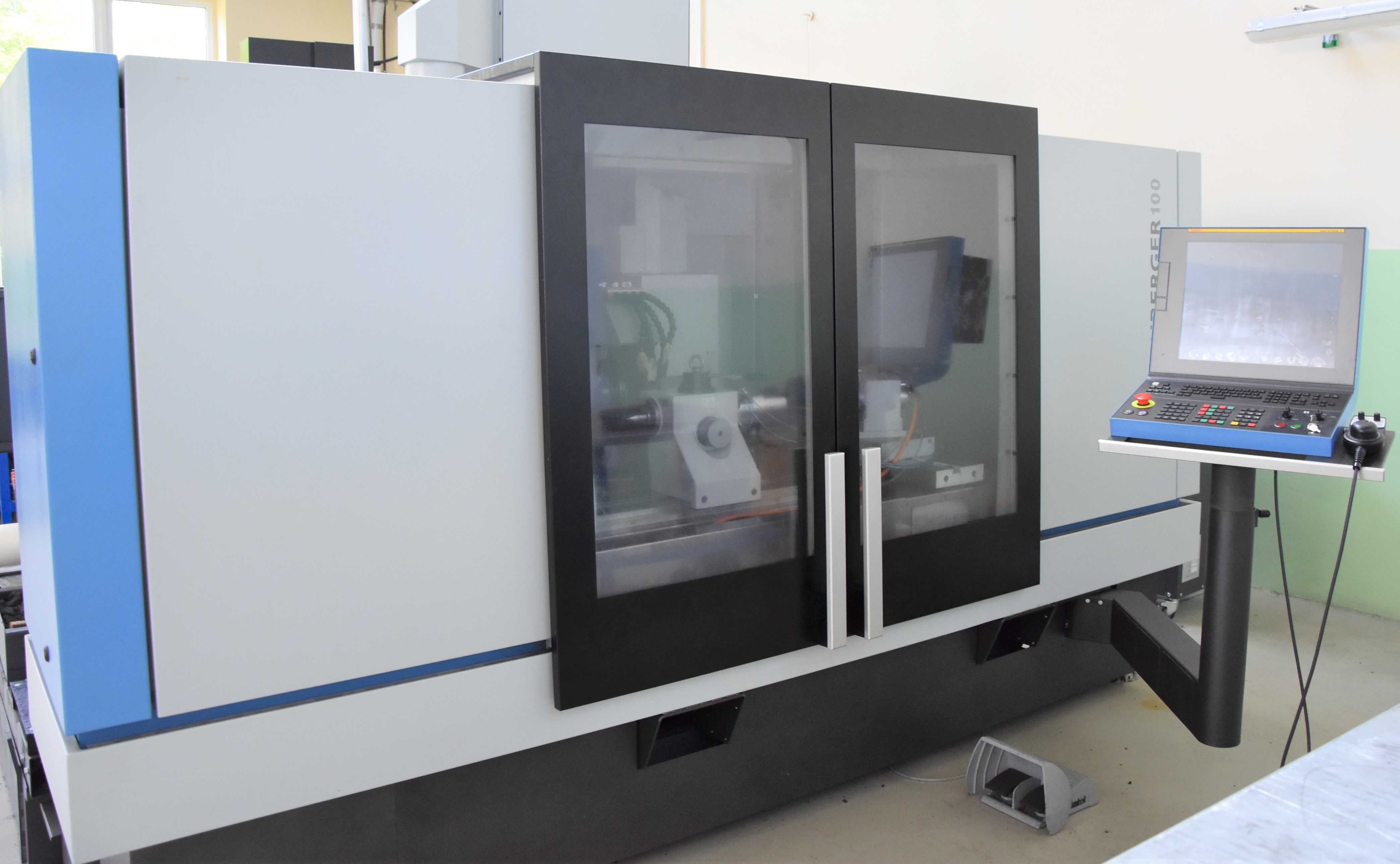

- Obróbka szlifierska na maszynach CNC - obróbka szlifierska pierścieni odbywa się na obrabiarkach wyposażonych w serwonapędy sterowane numerycznie oraz układy zapewniające utrzymanie stałej szybkości skrawania. Na obróbce szlifierskiej uzyskiwana jest odpowiednia chropowatość, okrągłość i odchyłki falistości bieżni. Po szlifowaniu i dogładzaniu uzyskiwane są parametry chropowatości bieżni Ra poniżej 0,06 µm.

Szlifierka KELLENBERGER 100

Szlifierka VOUMARD 110

- Produkcja koszy - kosze stalowe wykonywane są z taśmy zimnowalcowanej poprzez wykrawanie i tłoczenie na prasach jedno i wielostanowiskowych. Zabiegi wykończające to obróbka wibrościerna i tępienie ostrych krawędzi. Kosze z tworzywa sztucznego produkowane są z poliamidu PA6,6 wzmacnianego włóknem szklanym, a następnie poddawane procesowi kondycjonowania.

Kosze metalowe

Kosze z tworzywa sztucznego

- Wałeczki - odkuwki wałeczków stożkowych i cylindrycznych wykonywane są metoda obróbki plastycznej na zimno. Obróbka cieplna prowadzona jest w atmosferze ochronnej, na urządzeniach przystosowanych do pracy ciągłej z automatyczną rejestracją parametrów technologicznych i ciągłym monitoringiem procesu. Proces szlifowania odbywa się na specjalistycznych, zmodernizowanych szlifierkach zestawionych w linie. Wałeczki przed pakowaniem przechodzą 100% kontrolę wizyjną powierzchni oraz statystyczną kontrolę wymiarową.

Wałeczki stożkowe

- Montaż- montaż łożysk prowadzony jest na zautomatyzowanych liniach przy produkcji masowej oraz na krótkich liniach półautomatycznych lub ręcznie przy krótkich seriach produkcyjnych.

- Kontrola i weryfikacja wewnętrzna gotowych łożysk obejmuje pomiary głównych wymiarów łożysk (montażowych), pomiary luzu łożysk, pomiary poziomu drgań, ocenę czystości.

- Podczas produkcji prototypów wykonywane są kontrole obejmujące:

- Kontrola materiałowa - ocena składu chemicznego, makro i mikrostruktury, czystości stali oraz twardości:

- przygotowanie zgładów metalograficznych do badań materiałowych,

Przecinarka ATM BRILLANT 250 Szlifierko-polerka ATM SAPHIR 530 Prasa do inkludowania ATM OPAL

- badania procentowego składu chemicznego stali, z której wykonywane są pierścienie oraz elementy toczne,

Spektrometr SPECTROLAB M12

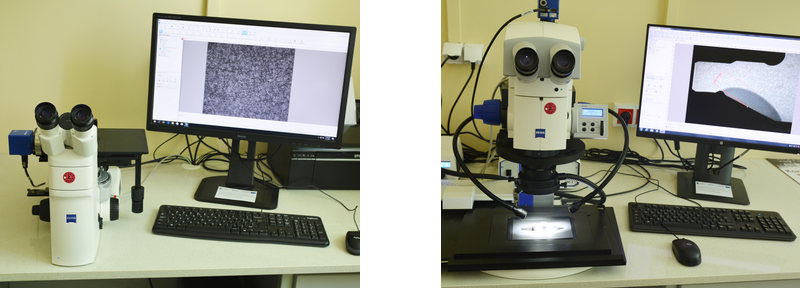

- ocena mikrostruktury materiału w stanie dostawy, mikrostruktury detali po obróbce cieplnej wraz z odwęgleniem oraz zanieczyszczeń w stali.

Mikroskop metalograficzny AXIO VERT.A1M Mikroskop ZEISS STEREO DISCOVERY V 12

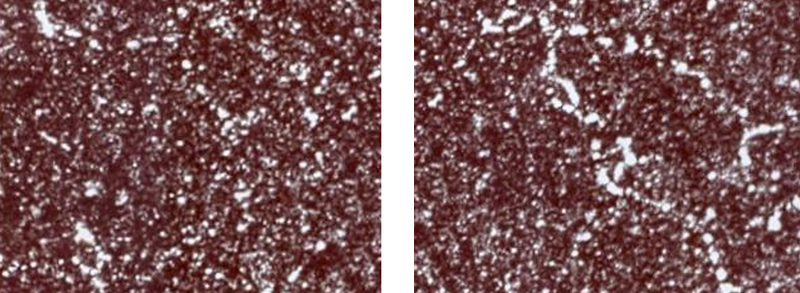

Ocenie podlega siatka węglików, segregacja i dyspersja węglików, jakość martenzytu oraz głębokość odwęglenia po obróbce cieplnej. Poniżej przykładowe fotografie poprawnej i niezgodnej z wymaganiami mikrostruktury stali po obróbce cieplnej:

Ocena siatki węglików

siatka węglików dopuszczalna siatka węglików niedopuszczalna

Ocena jakości martenzytu

struktura martenzytu dopuszczalna struktura martenzytu niedopuszczalna

- badania twardości metali metodą Rockwell’a oraz określanie rozkładu trwałości po obróbce cieplnej metodą Vickersa.

Twardosciomierz ROCKWELL MODEL HRS-150L

Mikrotwardosciomierz VICKERSA FALCON 501

- Kontrola wymiarowa – wymiary liniowe, kątowe, pomiary chropowatości, okrągłości i zarysu bieżni::

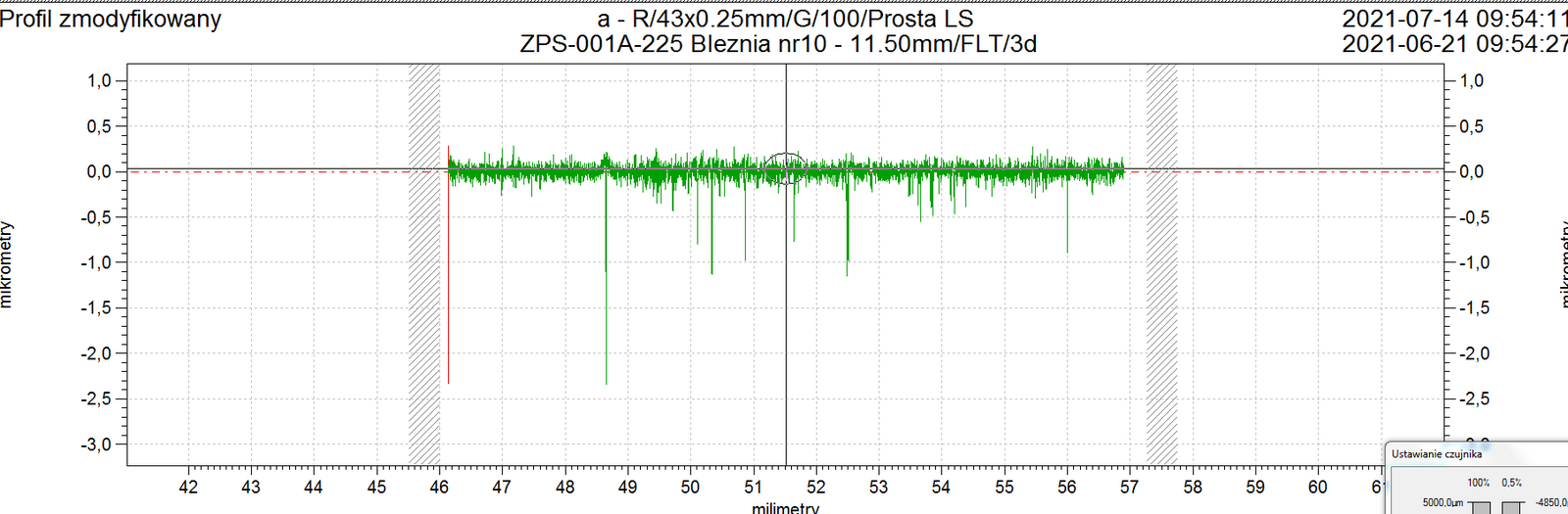

- pomiar konturów, kształtów, falistości, chropowatości, topografii powierzchni na dowolnych powierzchniach,

TAYLOR HOBSON – FORM TALYSURF PGI 1000S

Wynik chropowatości bieżni głównej łożyska stożkowego

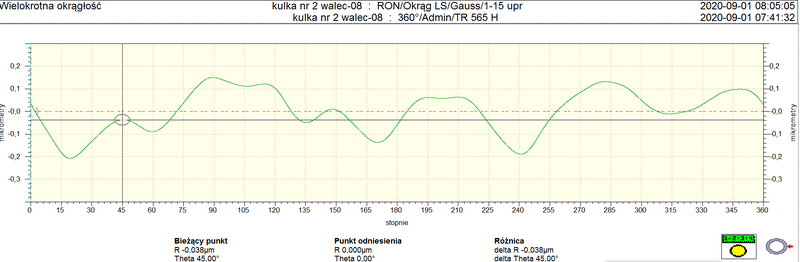

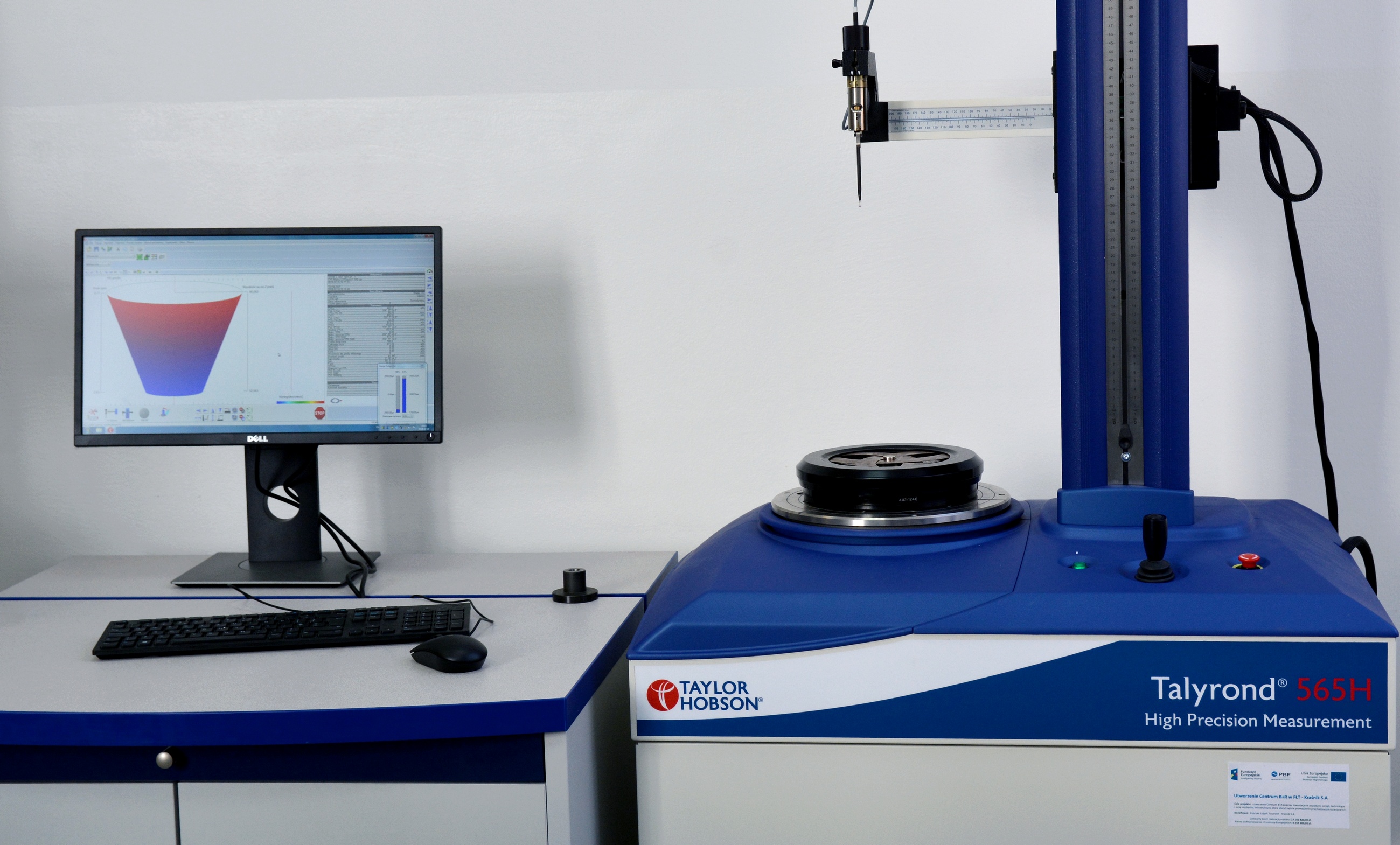

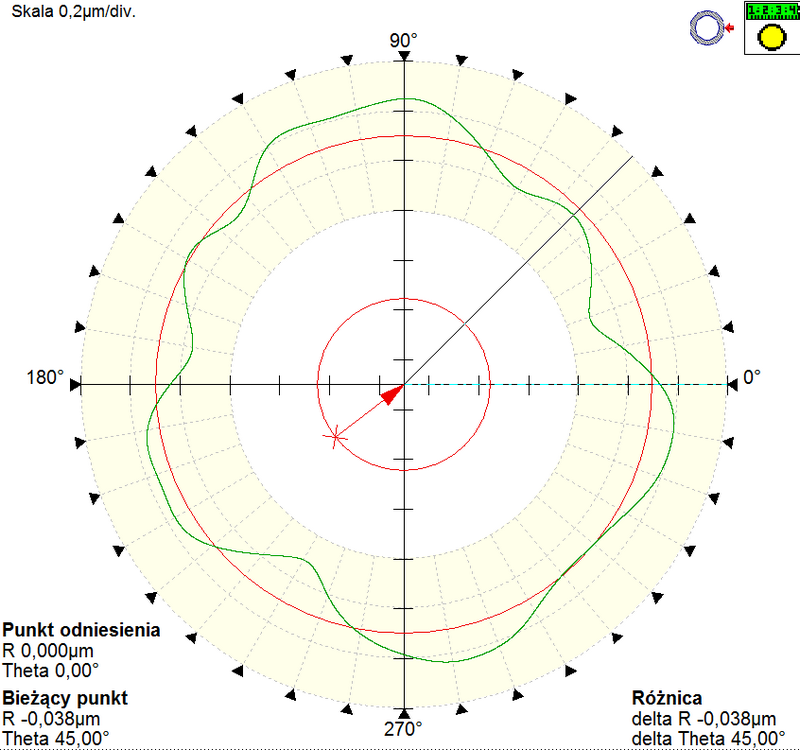

- pomiar okrągłości, prostopadłości, współosiowości, współśrodkowości, płaskości, walcowości, równoległości, prostoliniowości pionowej i poziomej, chropowatości osi "z", bicia całkowitego, pomiar konturu, wykonania analizy harmonicznej,

TAYOR HOBSON – TALYROND 565H

Wynik pomiaru okrągłości kulki łozyskowej we współrzędnych biegunowych

Graficzne przedstawienie odchyłki płaskości czoła

Wynik pomiaru okrągłości kulki łożyskowej we współrzędnych kartezjańskich

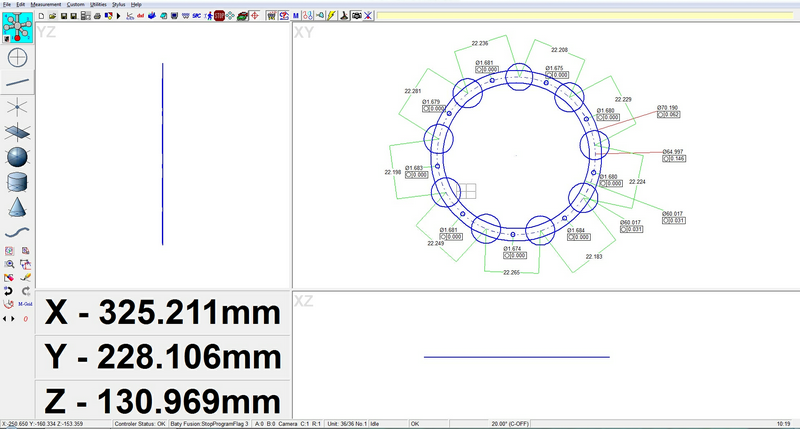

- pomiary współrzędnościowe, import/export plików CAD wraz z porównaniem wyników mierzonego detalu, bezdotykowe pomiary dzięki głowicy optycznej, konwersje wyników do programów typu Excel, opcje uczenia i powtarzania serii pomiarów, automatyczne tworzenie linii, okręgu i promienia, pomiary gwintów oraz ocenę błędów kształtu,

Urządzenie pomiarowe BATY VENTURE PLUS

Wynik pomiaru kosza łożyska kulkowego

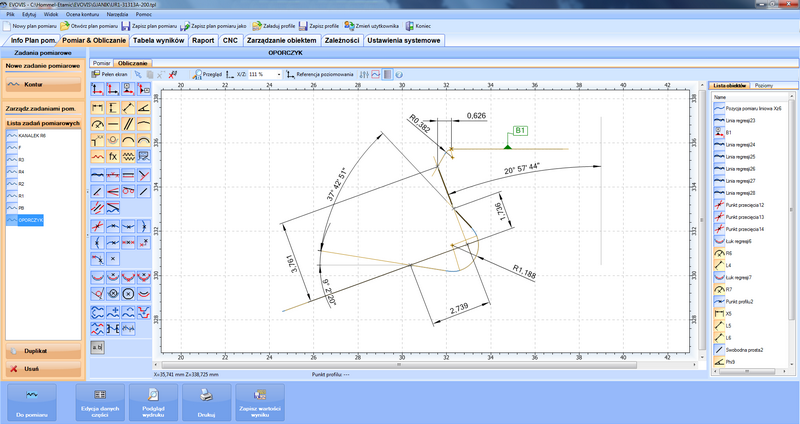

- pomiar konturów, kątów składowych oraz gwintów zewnętrznych,

HOMMEL- ETAMIC C8000

Wynik pomiaru kanałka w pierścieniu wewnętrznym łożyska stożkowego

- pomiar odległości, kąta, promienia, pola powierzchni, zapis pomiarów

w formacie CSV, pomiar wysokości między dwoma punktami, automatyczne zliczanie obszaru.

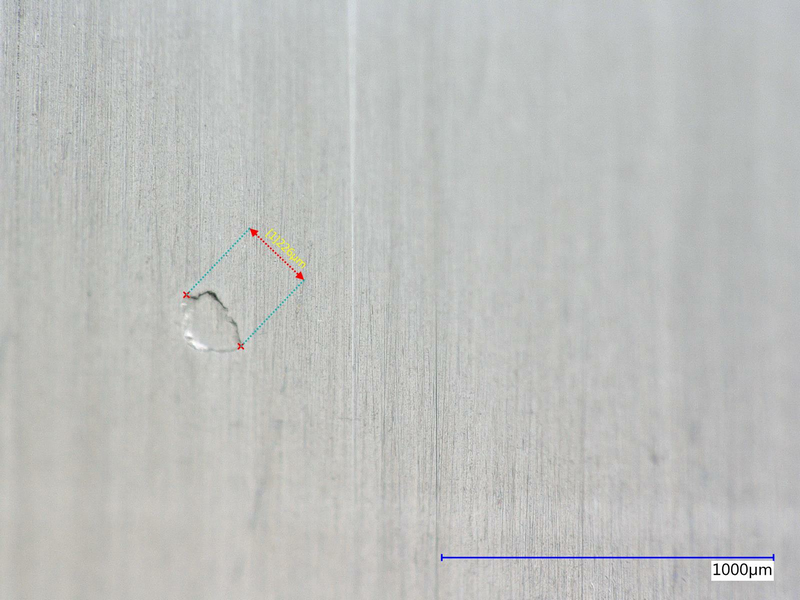

MIKROSKOP CYFROWY VHX-5000

Zdjęcie wady wraz z podaniem jej długości

- Kontrola materiałowa - ocena składu chemicznego, makro i mikrostruktury, czystości stali oraz twardości:

Wykonane prototypy łożyska muszą w 100% spełniać wymagania klienta. Z wykonanej partii prototypowej pobierana jest próbka wieloelementowa do kolejnego etapu, którym są badania, takie jak: badania trwałości, momentu tarcia i sztywności, falistości elementów tocznych, analizy sygnału drgań łożysk. Etap ten zostanie przedstawiony w kolejnym artykule.

Autorzy:

Henryk Łomża – Kierownik Centrum Badan i Rozwoju

Aleksandra Gorczyca – Inżynier Produktu i Testów