Smary plastyczne, charakterystyka i zastosowanie

Smary plastyczne są to środki smarowe o konstrukcji od półpłynnej do stałej, otrzymywane przez zagęszczenie oleju bazowego – mineralnego lub syntetycznego. Zawierają one również specjalne dodatki uszlachetniające, zapobiegające utlenianiu i korozji, zwiększające wytrzymałość filmu smarowego, zwiększające przyczepność smaru do powierzchni metali. Nazewnictwo smarów plastycznych pochodnych od olejów mineralnych zależy od rodzaju użytego zagęszczacza, np. glinowy (Al), barowy (Ba), wapniowy (Ca), potasowy (K), litowy (Li), sodowy (Na), ołowiowy (Pb).

Najbardziej są rozpowszechnione smary litowe oparte na 12-hydroksystearynianie litu, zagęszczaczu mydlanym. Wypróbowywane są również zagęszczacze niemydlane, najbardziej popularnym jest bentonit. Zostały opracowane smary na olejach syntetycznych, jak np. estrowy, silikonowy oraz smary pochodne oleju mineralnego zagęszczone polimocznikiem. Charakterystyczną ich cechą jest, że mogą być stosowane przy wyższych temperaturach pracy łożysk tocznych. Biorąc pod uwagę różnorodność smarów, dobór właściwego środka smarnego do specjalnych warunków pracy łożysk tocznych powinien być konsultowany z jednostkami wyspecjalizowanymi w tym zakresie.

Smary do łożysk tocznych nie powinny zawierać zanieczyszczeń mechanicznych, jak np. pył, piach, twarde cząstki obcych materiałów oraz chemicznie czynnych domieszek (np. woda, kwasy), które mogą być przyczyną powstawania korozji.

Temperatura pracy smaru

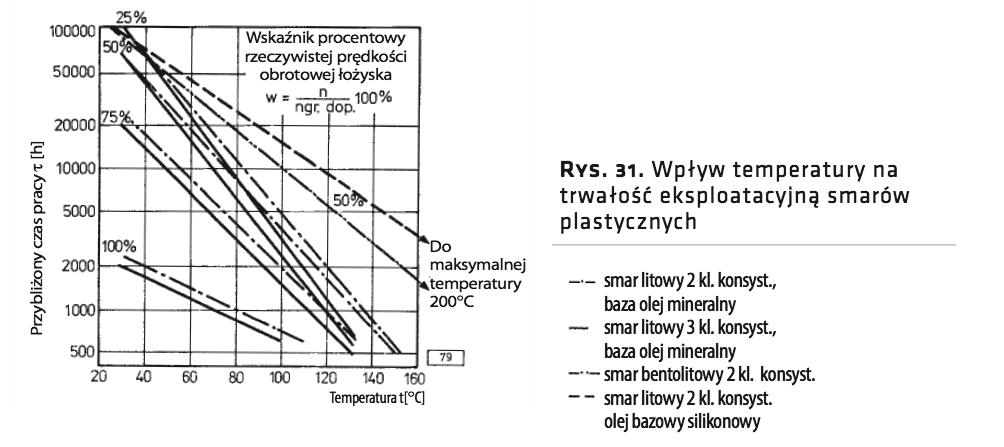

Ważne zagadnienie stanowi praca smarów plastycznych w podwyższonych temperaturach. Ze wzrostem temperatury szybciej następuje utlenianie smaru, szybciej zachodzą w nim niekorzystne zmiany cieplne, szybciej następuje odparowanie oleju bazowego.

Zaczyna to mieć duże znaczenie w temperaturach wyższych niż 80°C i powoduje znaczne zmniejszenie trwałości smaru plastycznego (np. z wielu tysięcy godzin w temperaturze 70 ÷ 80°C do kilkuset godzin w temperaturze 140 ÷ 150°C). Dobór smaru dla wyższych temperatur (200 ÷ 300°C) wymaga specjalnych badań laboratoryjnych i eksploatacyjnych. Na rys. 31 pokazano wpływ temperatury pracy łożysk na trwałość eksploatacyjną najczęściej stosowanych smarów plastycznych.

Obciążenie łożyska

Zwiększenie obciążenia pracującego łożyska tocznego objawia się podwyższeniem jego temperatury, co przyspiesza niszczenie smaru, skraca jego trwałość, obniża też największą prędkość, przy której można eksploatować łożyska.

Przy smarowaniu smarami plastycznymi, w miarę wzrostu obciążenia należy zmniejszać prędkość pracy łożyska. Przy obciążeniach dynamicznych zaleca się stosować smary wyższej klasy konsystencji (np. 3 klasy). Łożyska pracujące przy szczególnie dużych obciążeniach lub obciążeniach uderzeniowych powinny być smarowane specjalnymi smarami o polepszonych właściwościach przeciwzatarciowych i przeciwzużyciowych, tzw. smarami EP (skrót od extreme pressure).

Cechy konstrukcyjne

Warunki pracy smaru są gorsze w łożyskach wałeczkowych niż kulkowych. Pomimo tego, zarówno w łożyskach kulkowych jak i wałeczkowych stosuje się powszechnie te same smary plastyczne. Zaleca się, by smary plastyczne do łożysk wałeczkowych miały niższą klasę konsystencji (klasa 0 lub 1) i były przygotowane na olejach o większej lepkości. Na dobór smaru mają również wpływ wymiary łożyska, ponieważ z ich wzrostem przy stałej prędkości obrotowej zwiększają się prędkości obracających się elementów oraz siła odśrodkowa odrzucająca z nich smar. Łożyska o średnicy wewnętrznej większej niż około 65 mm zaleca się smarować smarami twardszymi o konsystencji 3 klasy.

Okresy dosmarowywania

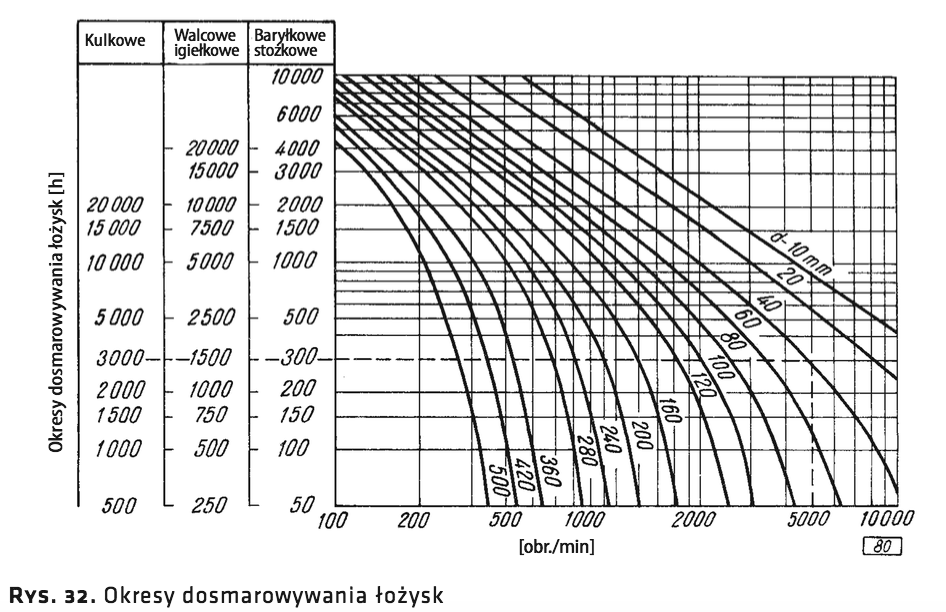

Do prawidłowej pracy łożysk tocznych potrzebne są niewielkie ilości smaru. Nadmiar smaru w łożyskowaniach powoduje podwyższenie temperatury łożyska, w następstwie czego może nastąpić rozkład smaru połączony z utratą jego właściwości smarnych. Nadmierna ilość smaru lub oleju w łożysku jest szczególnie szkodliwa przy dużych prędkościach obrotowych. W wielu przypadkach stwierdzono, że nadmierna ilość smaru była przyczyną awaryjnego zniszczenia łożysk tocznych. Każdy smar stosowany do smarowania łożysk tocznych traci po pewnym okresie swoje właściwości smarne, tak w łożyskach obracających się, jak i będących w stanie spoczynku. Dlatego też konieczna jest okresowa wymiana smaru. Czas, po jakim należy wymienić częściowo lub całkowicie smar, jest nazywany okresem smarowania i jest podawany w godzinach pracy łożyska. Okresy dosmarowywania zależą od następujących czynników: rodzaj i rozmiar łożyska, prędkość obrotowa, rodzaj uszczelnienia i zewnętrznych warunków pracy, wartość obciążenia łożyska, temperatura pracy, rodzaj i jakość smaru.

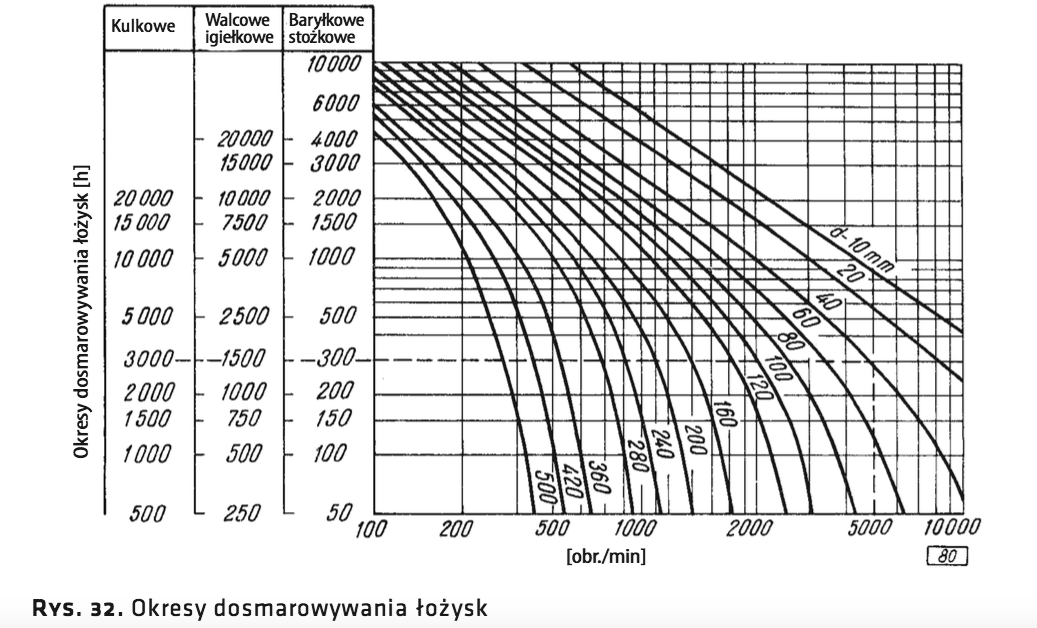

Okresy smarowania można odczytać z wykresu pokazanego na rysunku poniżej.

Odpowiadają one średnim warunkom pracy łożyska, tj. nie wysokim dla danego smaru temperaturom i obciążeniom oraz dobremu uszczelnieniu węzła łożyskowego. Przy temperaturach wyższych niż 70°C czas odczytany z wykresu należy zmniejszyć do połowy na każde 15 ÷ 20°C przekroczenia podanej temperatury. Okresy smarowania odczytane z wykresu – zależnie od rodzaju łożyska – są dla bezpieczeństwa dwukrotnie lub trzykrotnie krótsze niż rzeczywista trwałość smaru.

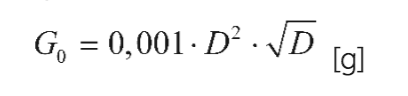

Na rys. 32 przykładowo pokazano, że dla łożyska kulkowego pracującego przy 5000 obr/min okres dosmarowywania wynosi 3000 h. Ilość smaru potrzebną przy całkowitej wymianie lub przy napełnianiu nowego łożyska określa się ze wzoru:

gdzie:

G0 – ilość smaru [g],

D – średnica zewnętrzna łożyska [mm].

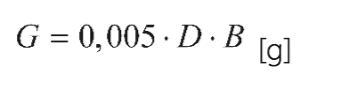

Ilość smaru potrzebną do uzupełnienia określa się ze wzoru:

gdzie:

G – ilość smaru [g],

D – średnica zewnętrzna łożyska [mm],

B – wysokość łożyska [mm].

Sposoby smarowania smarami plastycznymi

Smarowanie łożysk smarami plastycznymi zależy od rozwiązania konstrukcyjnego węzła i sposobu smarowania. Niewielkie maszyny i urządzenia w większości przypadków są rozbierane do wymiany smaru, co pozwala na umycie łożyska, dokonanie przeglądu i, jeżeli stan jego kwalifi kuje się do dalszej eksploatacji, napełnianie nowym smarem.

W maszynach i urządzeniach pracujących bez przerwy przez okres kilkunastu miesięcy łożyska toczne wymagają doprowadzenia świeżego smaru podczas ruchu i jednoczesnego usunięcia już zużytego smaru bez zatrzymywania urządzenia. W urządzeniach pracujących przy wysokich prędkościach obrotowych stosuje się samoczynne regulatory smaru. Zapobiegają one przepełnieniu opraw łożyskowych smarem, usuwają jego nadmiar samoczynnie i nie stwarzają obawy pozbawienia łożyska potrzebnej mu ilości smaru podczas pracy. Teoretycznie, łożyskowanie wyposażone w samoczynny regulator smaru może pracować w ruchu ciągłym aż do końca trwałości łożyska. Dla uniknięcia przepełnienia łożysk smarem należy przestrzegać, aby wolna przestrzeń w łożysku i oprawie była wypełniona nie więcej niż do 30 ÷ 50% objętości. Całą oprawę można wypełniać smarem przy bardzo małych prędkościach obrotowych i wówczas, gdy wymagana jest dobra ochrona przed korozją. Szczególną uwagę należy przywiązywać do mieszania różnych gatunków smarów wtedy, gdy z pewnych względów jest to konieczne.

Można mieszać ze sobą smary mające takie same wypełniacze i podobne oleje bazowe, np. smar sodowy może być mieszany z innym smarem sodowym.

Dopuszczalne jest w pewnych przypadkach mieszanie smarów wapniowego i litowego, ale nie wolno ich mieszać ze smarem sodowym.

Smarowanie olejem

W technice łożyskowej stosuje się najczęściej następujące sposoby smarowania olejem:

- smarowanie zanurzeniowe,

- smarowanie obiegowe,

- smarowanie mgłą olejową.

Smarowanie obiegowe

Smarowanie obiegowe polega na wymuszonym przepływie oleju przez łożysko toczne. Wymuszony obieg oleju może być spowodowany specjalną pompką połączoną często z agregatem chłodzącym olej, bądź też z konstrukcyjnie przewidzianymi częściami osadzonymi na obracającym się wale, których zadaniem jest takie skierowanie oleju, aby musiał przepływać przez łożyska. Szczególnym przypadkiem smarowania obiegowego, stosowanego przeważnie w przekładniach, jest smarowanie rozbryzgowe. Olej do łożyska jest doprowadzany za pomocą rozbryzgu z koła zębatego.

Smarowanie mgłą olejową

Smarowanie mgłą olejową znajduje zastosowanie tam, gdzie łożyska pracują przy dużych prędkościach obrotowych. Drobiny oleju są rozpylane sprężonym powietrzem o ciśnieniu od 0,05 do 0,1 MPa, łożysko jest więc jednocześnie intensywnie smarowane i chłodzone.

Smarowanie mgłą olejową znajduje zastosowanie:

- przy bardzo dużych prędkościach obrotowych, gdy iloczyn d x n przekracza wartość 100000;

- przy podwyższonych temperaturach otoczenia, gdy konieczne jest intensywne chłodzenie;

- w przypadkach, gdy łożyska należy zabezpieczyć przed zanieczyszczeniami pyłu,kurzu, par kwasów tzn., gdy jest konieczna jego izolacja od wpływów zewnętrznego otoczenia;

- gdy łożyska pracują z zaciskiem wstępnym, np. we wrzecionach szlifi erskich.

Mankamentem smarowania mgłą olejową jest konieczność zainstalowania odpowiedniej aparatury składającej się z agregatu sprężającego czyste fi ltrowane powietrze, smarownicy przeznaczonej do jego mieszania z olejem oraz przewodów doprowadzających mgłę olejową do łożysk tocznych. Dodatkowym utrudnieniem jest konieczność zabezpieczenia przed zanieczyszczeniem środowiska przez nie wytrąconą mgłę wydostającą się z łożyska.

Dobór oleju

Najważniejszą właściwością oleju, braną pod uwagę przy jego doborze jako środka smarującego do łożysk tocznych, jest lepkość. Aby mogła uformować się odpowiednio gruba warstwa fi lmu olejowego na styku elementów tocznych i bieżni, olej musi mieć pewną minimalną lepkość w temperaturze roboczej łożyska. W przypadku użycia oleju o zbyt małej lepkości nastąpi szybsze zużycie ścierne łożyska lub nawet zatarcie, natomiast olej o zbyt dużej lepkości spowoduje wzrost oporów toczenia i nadmierne nagrzewanie się łożyska.

Dobór lepkości olejów i smarów plastycznych

Dobór środka smarnego o lepkości odpowiedniej do danych warunków pracy łożyska jest istotnym czynnikiem warunkującym osiąganie założonej przez konstruktora trwałości węzła łożyskowego.

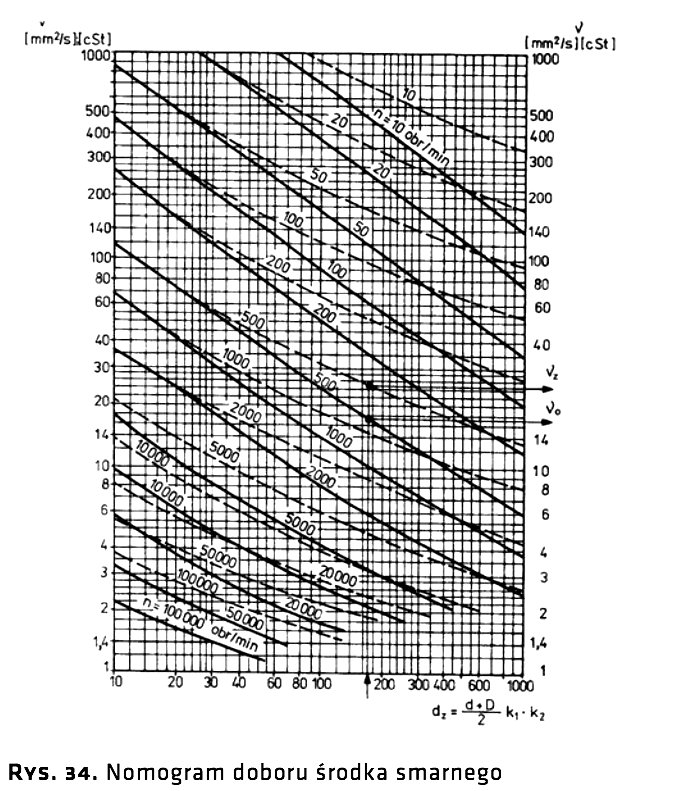

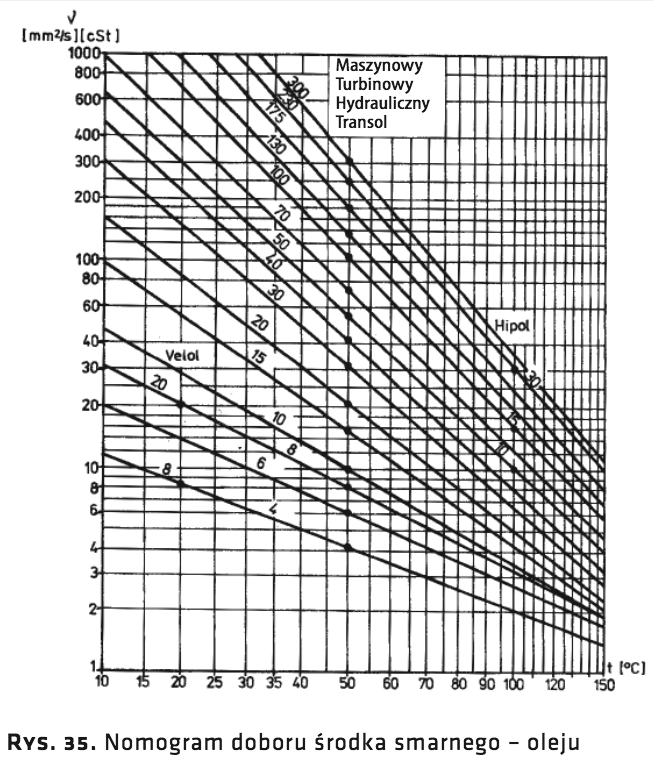

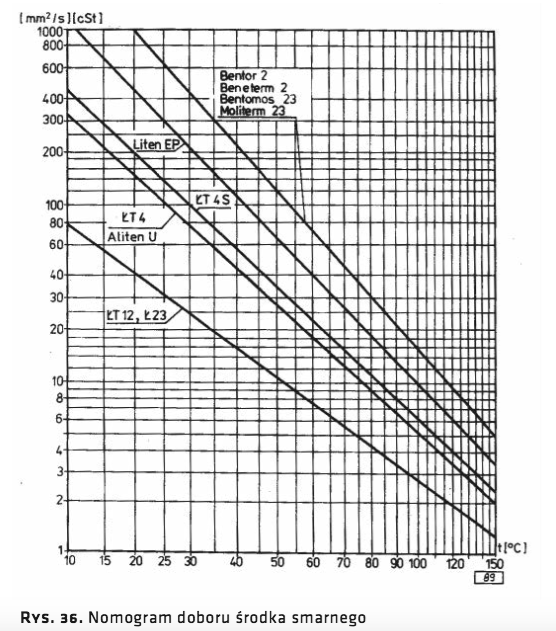

Opracowano metodę umożliwiającą dobór lepkości środka smarnego i ocenę trwałości łożysk pracujących przy innej lepkości środka smarnego v niż lepkość wymagana v0. W celu dokonania doboru lepkości oleju należy posługiwać się rys. 33 ÷ 36, stosując następujący tok postępowania:

- dla danego rodzaju łożyska dobrać z Tabeli 56 wartość współczynnika k1,

- wyznaczyć z rys. 33 wartość współczynnika k2 na podstawie nośności dynamicznej i największego obciążenia równoważnego spośród występujących w cyklu pracy,

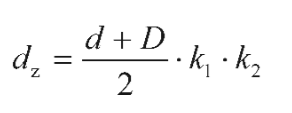

- na podstawie średnicy wewnętrznej d i zewnętrznej D łożyska oraz współczynników k1 i k2 obliczyć średnią zastępczą dz łożyska z zależności:

- na podstawie średnicy zastępczej dz i prędkości obrotowej n pierścienia wewnętrznego względem zewnętrznego wyznaczyć z rys. 34 wymaganą v0 lub zalecaną vz lepkość oleju,

- na podstawie temperatury t węzła łożyskowego i odczytanej z nomogramu lepkości v0 lub vz dobrać odpowiedni środek smarny posługując się rys. 35 (dla olejów) lub rys. 36 (dla smarów plastycznych).

Na rys. 34 pokazano przykładowo sposób odczytania wymaganej i zalecanej lepkości oleju dla:

Otrzymano

Oraz

Nomogram dotyczący smarowania olejowego został opracowany dla łożysk smarowanych zanurzeniowo lub przepływowo. W przypadku smarowania mżawką olejową, mgłą olejową lub smarem plastycznym, w celu uzyskania większej trwałości można zwiększyć lepkość dwu-, trzykrotnie.

Na rys. 34 oprócz charakterystyki lepkości wymaganej v0, dla uzyskania trwałości katalogowej (wynikającej z katalogowej nośności dynamicznej C i odpowiedniego obciążenia równoważnego P) przedstawiono również charakterystykę lepkości zalecanej vz (linie kreskowe), ze względu na możliwość osiągnięcia maksymalnej trwałości przy smarowaniu zanurzeniowym. Tak więc stosowanie oleju o lepkości wymaganej zapewnia osiąganie nośności katalogowej, natomiast olej o wartościach lepkości zalecanej umożliwia uzyskanie maksymalnej trwałości łożysk w najczęściej spotykanych warunkach smarowania, tj. przy smarowaniu zanurzeniowym z powolną wymianą oleju.

Okres smarowania łożysk tocznych olejami

Okres wymiany oleju zależy od stopnia jego zestarzenia, temperatury pracy i zanieczyszczeń. Stopień ten można określić przez porównanie barwy oleju zestarzałego i świeżego, opierając się na praktycznym doświadczeniu z danym gatunkiem oleju.

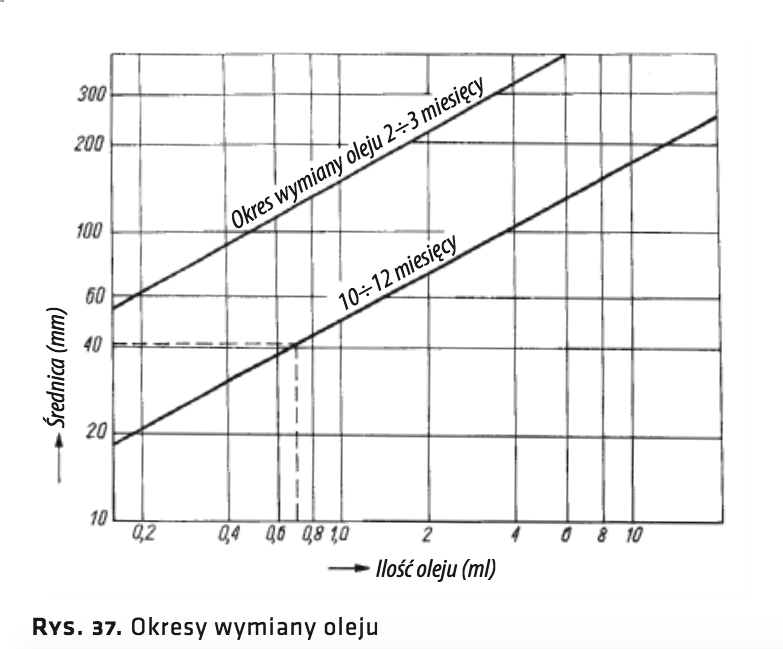

Okresem smarowania określa się maksymalny czas użytkowania oleju wyrażony w godzinach, Rys. 37. Okresy wymiany oleju w ciągu którego nie stwierdzono jeszcze ujemnych skutków zestarzenia się oleju. Orientacyjne okresy wymiany olejów stosowanych w łożyskach tocznych można określić z rys. 37.

Ponieważ starzenie się oleju związane jest ze zmianą jego składu chemicznego, głównie wskutek utleniania, to w przypadku długich przerw w eksploatacji okres smarowania należy ustalić w zależności od terminu ostatniej wymiany, a nie od czasu pracy łożyska.